こんにちは。

ONER代表の長谷川です。

先日、日帰りで新潟県五泉市に行ってきました。

ニット工場でニット作りに関する話を聞いたり、工場を見学してきました。

今回はそのニット工場に行って感じたことを書きます。

![]()

そもそもなぜ、今回五泉市に行ったのか

現在、新規事業としてニット製品の販売を検討しています。

しかし、今まで繊維業界に携わったこともなく、知識も皆無だったので自分たちで勉強しつつ、最近は東京にある糸屋さん、アパレル屋さん、紡績会社さんなど各業種の方に話を聞かせてもらっていました。

次は工場に務める人、経営する人から話が聞きたくなり、せっかくならニットの有名な産地に行こうということで今回は新潟県五泉市に伺いました。

新潟県五泉市はニット作りで有名な産地です。

簡単に紹介(日本にはいつかくニットの産地として有名な場所があります。五泉市もその一つです。

詳しくはコチラ↓

五泉市の特徴は他の土地に比べて良質で豊富な水資源に恵まれ古くから絹織物の産地として知られており、戦後にはニット産業がめざましい発展を遂げました。現在も全国トップクラスの生産高を誇っています。

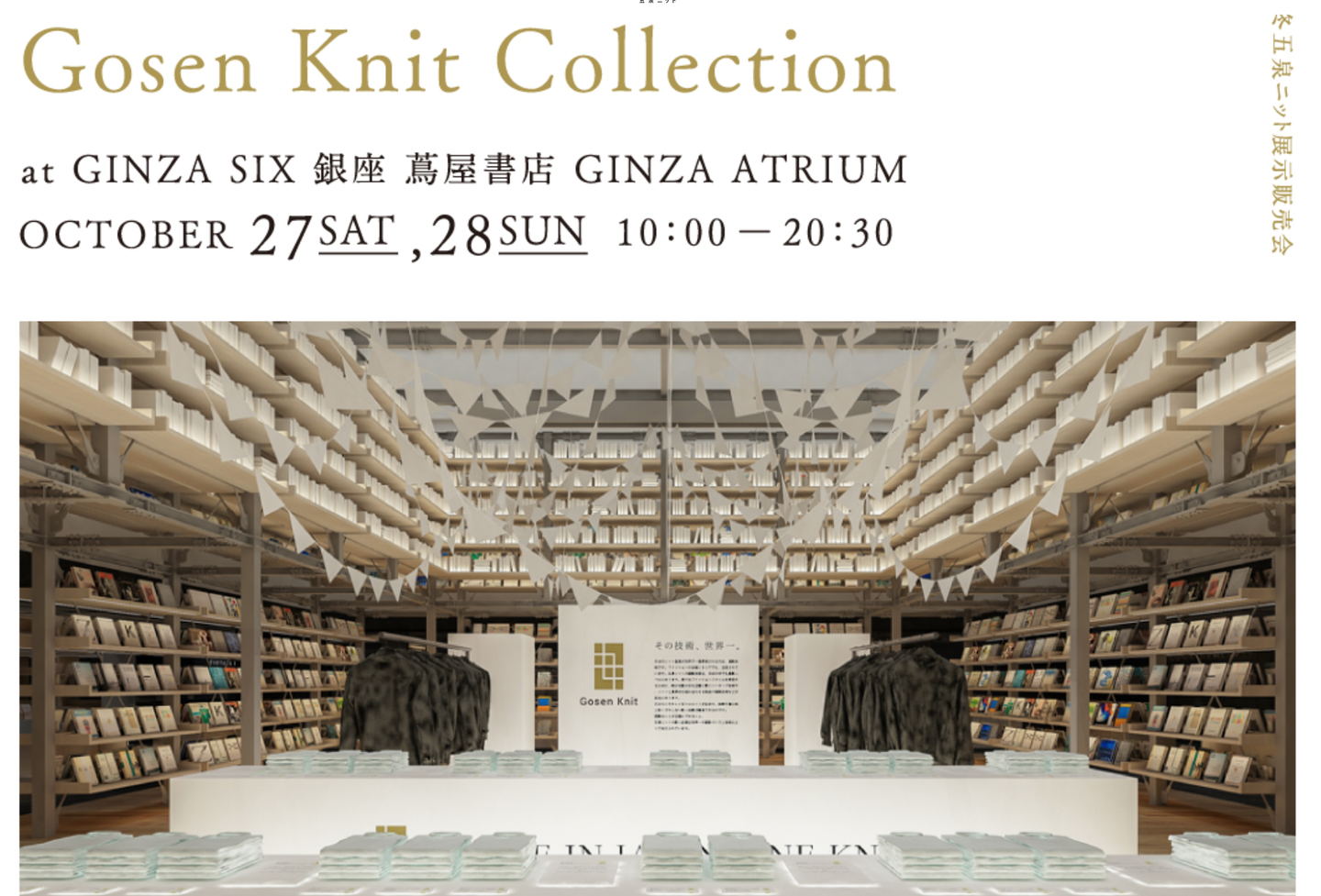

五泉ニットとして先日も銀座sixで展示をしていました。

![]()

五泉市にはたくさんの工場があるのですが、今回はその中から面談を受けてくれた4社に話を聞き、工場見学をさせてもらいました。

五泉駅、北五泉駅の2つの駅周辺の工場を見てきました。

![]()

工場の人たちのニットづくりに対するプロ意識がすごかった

率直に言うと、思っていた以上に各工場さんのニット作りに対するこだわりが強かったです。

各社さん揃っていいものを作りたい、品質には自信があるとお話をされていました。

良いものを作りたいからこそ、スピードやコストを優先した低品質な仕事はしたくないし、何を作るにしても手は抜けないとい仰っていて、職人さんのものづくり対するこだわりは本当にすごいなと感じました。

しかし今の時代、良いものを作るだけじゃ売れないとのこと。

職人さんたちが、口を揃えて仕事に対するこだわりを語ってくれたのと同じくらい、良いものを作っても売れないという話もされていました。

ちなみに、この売れないって話は繊維業界のどこの会社さんに行っても聞くことです。

繊維業界のどこの業種の会社でも今は売上が落ちていて、現状を打開するために新しい取り組みが必要だとお話されています。

なので、未経験でこの領域で事業を起こそうと思ってると話するとすごく珍しそうな印象を持たれたり、心配されます。

僕は今回ITの文脈から繊維業に興味を持ちました。zozotownやライブコマース、D2Cアパレルブランドなど新しい取り組みを起こしている会社が数年でいくつも出てきたので、実際に市場規模は小さくなっていますが、不況だといってもまだまだどうにでもなると思っていました。

なので、今回話を聞いた会社さん(製造系が中心)が揃って厳しいという話をされていて、考え直すところが多かったです。

そしてもう一つ多くの会社の方仰ってたのは「ユニクロはすごい!」って話ですね。

実際僕も繊維業について調べ始めてからユニクロで売ってるものってなんでこれがこの値段なんだよっていう驚いた回数が一回や二回ではないんですが、実際に繊維業やってる方もユニクロに関しては商品の品質、値段、その他に関してすごいという話をされます。

これは東京でよく聞く話だったので今回の工場見学でも聞いて、ここでも聞くのかと印象的でした。

個人的にもユニクロについてもっと知りたいなと思いました。

次は工場見学の感想です。

高校生の頃に行った工場見学とは見え方がまるで違った

工場見学に関しては純粋に楽しかったです。ニットを編む機械もすごいし、編まれたニットを縫製する職人さんもすごかったです。すごいばかりで語彙がないですが、本当にすごかったです笑

少しだけ工場に関しても紹介させてください!(写真が少なくて申し訳ないです。)

ニットのパーツを編む機械

![]()

すごく簡潔に言うとニット製品を作る時はこの機械でパーツ毎に編んで、パーツが出来上がったら縫い合わせるって感じです。(本当は作り方にも数種類あり、作る工程も細かく分けられています。ここではイメージだけ掴んでください。)

この機械の操作はpcで行います。どうやって縫うかを予めセッティングしたらそれ通りに機械が動いて縫います。(勝手にたくさんの編地が出てくるのもすごいなと思いました。)

僕は最初人の手で作るところって意外に少ないんだなと思ったんですけど、そんなことは無かったです。人の手でやらなくてはいけないことはこの後沢山あります。

一つ例に挙げると首周りとかの縫製です。セーター等を見てもらえば分かるのですが、首周りはセーター本体とは違う編地になっています。この部分は本体とは別に作り、その後に縫い合わせます。

縫い合わせるってきくとミシンとかを使うイメージをすると思うのですが、ここではミシンは使えません。なぜならセーターの特徴の一つである伸縮が損なわれてしまうからです。ミシンの縫い目を見てもらえば分かりやすいのですが、ミシンの縫い目は伸びません。

なのでそれ専用の機械(機械って言っても手動です。)を使って手動で一つの網目づつ縫い合わせるんです。網目の細かい製品になってくるととても大変で初心者がやるのは難しいし、できたとしてもかなり時間が掛かってしまいます。これを一着一着やってる職人さんは本当にすごいです。

この工程をリンキングっていいます。

僕の説明もあまり上手ではないと思うのでう興味を持たれて方は下のリンクの記事を読んでみてください。

もう一つ紹介したいのがこの機械です。

無縫製で製品を編み上げられるホールガーメント専用の機械

![]()

さっきのと機械と同じに見えるかもしれませんが、特徴は全然違います。

これはホールガーメントの機械です。ユニクロやzozoのプレスなどを読んでる人は聞いたことあるかもしれません。

先程少し説明したようにニット製品はこれまで部分毎に編んで縫い合わせたり、縫った生地を裁断して縫い合わせるなどして作るのが一般的でしたがこの機械は無縫製で製品を編み上げることが可能です。

つまり一度の編みで製品を編み上げることができるのです。作業工程を大幅に短くできるということですね。

この写真でもよく見るとちらっと服が出てきてるのが見えるはずです。

現在は、ユニクロやzozoなども導入し繊維業界の人以外にも知られてきた、注目を浴びている技術です。今、新しく買おうとすると2年も待つらしいです。

メリットや開発の背景などまだまだ伝えたいことはあるんですが、書くと長くなりそうなのでここでホールガーメントの紹介は終わりです。

少し専門的ですがホールガーメントに興味を持たれた方はこちらの記事を読んでください。

最後に工場に行ったのは中学生か高校生だったので、久しぶりにものづくりの現場を見て楽しかったです。個人的には子供の時よりも今のほうが見る目的があったので楽しめました。

あと直接気になったことをその場で質問できたのはすごく良かったです。

またやっぱり作る工程を見るとものに対する想いが強くなるなとも思いました。

自分の持ってるセーターも長く着れるように大事にします。

最後に工場が抱えている問題点をまとめて終わりにします。

今後壁にぶつかるであろう問題点

今回色々お話していく中で、工場経営、運営に関する問題点などもたくさんお聞きしたので、整理の為にも2つくらいにまとめます。

ちなみに五泉市では91年くらいをピークに工場の売上は下がり、潰れてしまっているところも多いそうです。話を聞く中で大きな理由として挙げられていたのは、各アパレルブランドが海外の工場に発注をかけるようになったからということ。現在は急激にではないが、緩やかに売上が下がっている状態で各工場さん新たな取組を行っています。

1つ目は人手が足りないということです。

どんどん採用が難しくなってきているそうです。年々求職者が減少しているため現在では未経験での採用でもあまり年齢は問わなくなってきていると仰っていました。また育成面でも時間が掛かります。

先程説明したこと以外にも工場でニット製品を作る工程たくさんあります。すべてを一通り出来るようになるには3年くらいかかるとのこと。早くて3年という意見もありました。

また編み機のセッティングなど作業は期間が長ければ出来るものでもないということで、教育や本人の仕事に取り組む姿勢も大事になってきます。

ちなみにこの問題の解決策の一つがホールガーメントによる工程の短縮です。機械で自動化出来ることを増やしていくという方針です。

またそのホールガーメントに関する意見も今回聞きました。

ここまでの文章だとホールガーメントはいい事づくしのように聞こえると思います。

実際に僕も今回直接話を聞く前までは良いことしか無いのかなと思っていました。

というのも僕たち消費者に届くホールガーメントの情報は縫い目が無いから着心地が良いという内容多く、かつ自動化出来るということでプラス要素しか知らなかったからです。

しかし、年々ホールガーメントの機械も進化していますが、まだ技術も完璧ではないそうです。

無理な編み方をしている部分があるらしく、どうしても今までの作り方よりも形が悪くなってしまうという意見もありました。

なので人手不足の解決策として使わざるを得ないのですが、良いものを作りたいという葛藤もあり一部しか導入してない工場さんも多いそうです。ここは経営方針にも深く関わってくるのでしょう。

2つ目は工場の稼働率の低下です。

五泉市の工場の多くは高級なニットを取り扱っているので、ファストファッションの影響における洋服の価格低下による煽りは受けづらいそうですが、それでも仕事は少しずつ海外に行ってしまったり、付き合いのある各ブランドの一型あたりの生産数は少なくなってしまっているそうです。

またニット工場はもともと繁忙期と閑散期の差が激しい産業です。(ニット製品は秋冬モノが多いので。)

こういった背景から一年中安定して工場を可動させるために各社さん新しい取り組みを行おうとしていました。

具体的にはOEM事業からの脱却を掲げている工場さん、メインOEMだけど、可動していない部分を埋める形で自社製品の販売を行っている工場さんなど自社ブランドの取り組み方にも差があり興味深かったです。

OEMからの脱却を掲げている工場さんは自社ブランドの比率を年々可能な限り上げていきたいと仰っていました。しかし、自分たちは作るのはプロだけど売ることのノウハウが無く困っているとう話も同時にされていました。

実際に東京でお話を聞いた会社の中にも同じ話をされていた企業さんは少なくなかったです。

またOEM業を中心に仕事をするのは変えないという工場さんは工場の稼働率を限りなく100%に近づけるために自社ブランドをECで販売していました。

なのであくまでOEMが優先ということで工場の空き具合をみて生産されているそうです。

またOEMの仕事先を増やすなどのやり方も各工場さんでやり方が異なりました。

各問題に対する工場さんのアプローチを聞けて勉強になりました。

しかし、問題を聞いてまとめて終わりではなく、問題を聞いたのであればやはり解決に対しても貢献したいなとも同時に思いました。

こういった話が聞けた、今回五泉市訪問は当初の知りたかったこと以上にことを知れたので大変有意義でした。

他にも興味深い話がたくさん聞けたので興味ある人は直接聞いてください。

高田馬場にある美味しいランチを食べながらお話しましょう!

/assets/images/2827201/original/47c9b01c-b713-4286-80f3-53c297674139?1570078655)

/assets/images/2827201/original/47c9b01c-b713-4286-80f3-53c297674139?1570078655)

/assets/images/2827201/original/47c9b01c-b713-4286-80f3-53c297674139?1570078655)