量子アニーリング技術を活用した、製造業のDXソリューション「Opt-Operation」をリリース。どの製品を優先的に生産するのか、どの機械を使うのか。生産現場での工程計画の自動化・最適化を図ることができるソリューションです。このプロジェクトの開発をリードしている、荒井さんに聞いてみました。

荒井俊太

シグマアイサービス開発担当 兼 東北大学大学院 情報科学研究科応用情報科学専攻 情報基礎科学専攻 大関研究室 特任助教(研究)

量子アニーリング技術を活用して、製造現場の課題を解決する

−「Opt-Operation」の開発のキッカケを教えてください。

私自身は、東北大学の博士課程に通いながら、2020年5月にシグマアイに入社しました。このプロジェクトがスタートしたのは、2021年の3月くらいです。量子アニーリング技術を活用して、製造業の領域で何かできないか、文献を読んだり、世の中のニーズを調査することから始めました。そして、誕生したのが「Opt-Operation」というソリューションです。

製造業向けのDXのニーズとしては、「データを集めて全体を最適化したい」というものと、「量子コンピュータの技術を試したい」という2つのニーズが見つかったのですが、「Opt-Operation」は両方のニーズを解決するソリューションになります。私はアルゴリズムの設計、数理の開発、サービス実装を担いました。営業向けの資料も作成して、お客さんの現場にも訪れたことがあります。

変化に強いバリューチェーンを構築する

−どのような世界観を目指したサービスなのでしょうか?

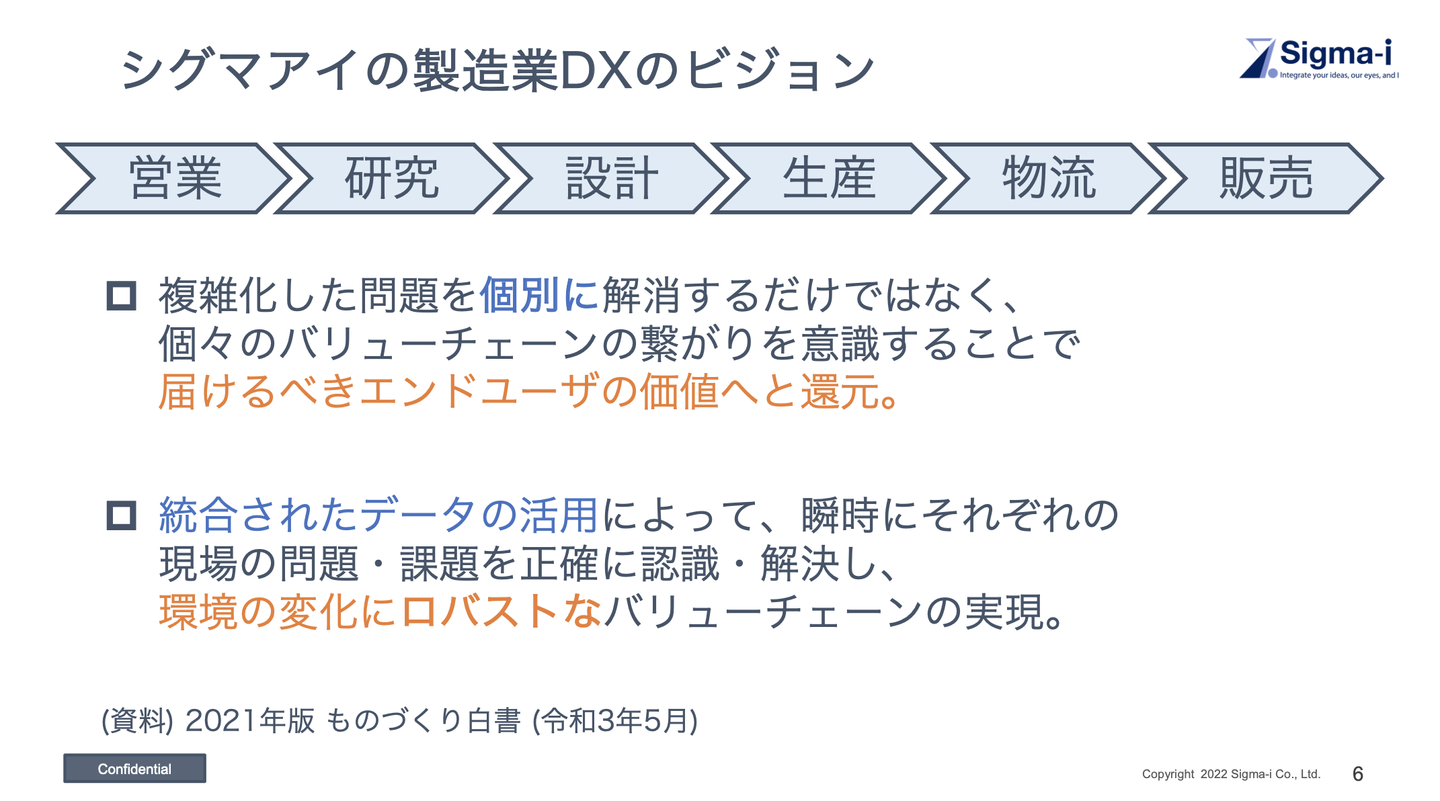

製造業のバリューチェーンは、このように営業から販売までつながっていて、ユーザーに製品を届ける仕組みになっています。それぞれの工程を解決するのではなく、つながりで捉えて全体を解決するソリューションです。シグマアイの技術や頭脳を活かして、統合されたデータを活用して、現場の課題を正確に認識して解決していく。加えて、コロナ禍やウクライナ情勢など、環境の変化が激しい時代において、その変化にも対応できるバリューチェーンを実現したいと考えています。

−製造現場の課題としては、どのようなものが挙げられますか?

ユーザーのニーズが多様化しているので、多品種少量生産に対応しなくてはならないため、設備の効率化が難しくなっていること。複雑化している環境の中で、「経験と勘」に頼らざるを得ず、なかなか標準化が進んでいないこと、などが挙げられます。

私たちのソリューションは、バリューチェーンの中でまずは「生産」に特化して、このような課題を解決するものです。メインのターゲットになるのが、「工程スケジュールの自動化・最適化」になります。現場での「知」を集約して、アルゴリズムに落とす。そして、常に環境の変化にも対応できる製造現場をつくるのが、「Opt-Operation」のコンセプトです。

量子アニーリング技術で、瞬時に工程計画を組むことができる

−ソリューションの具体的な内容を教えてください。

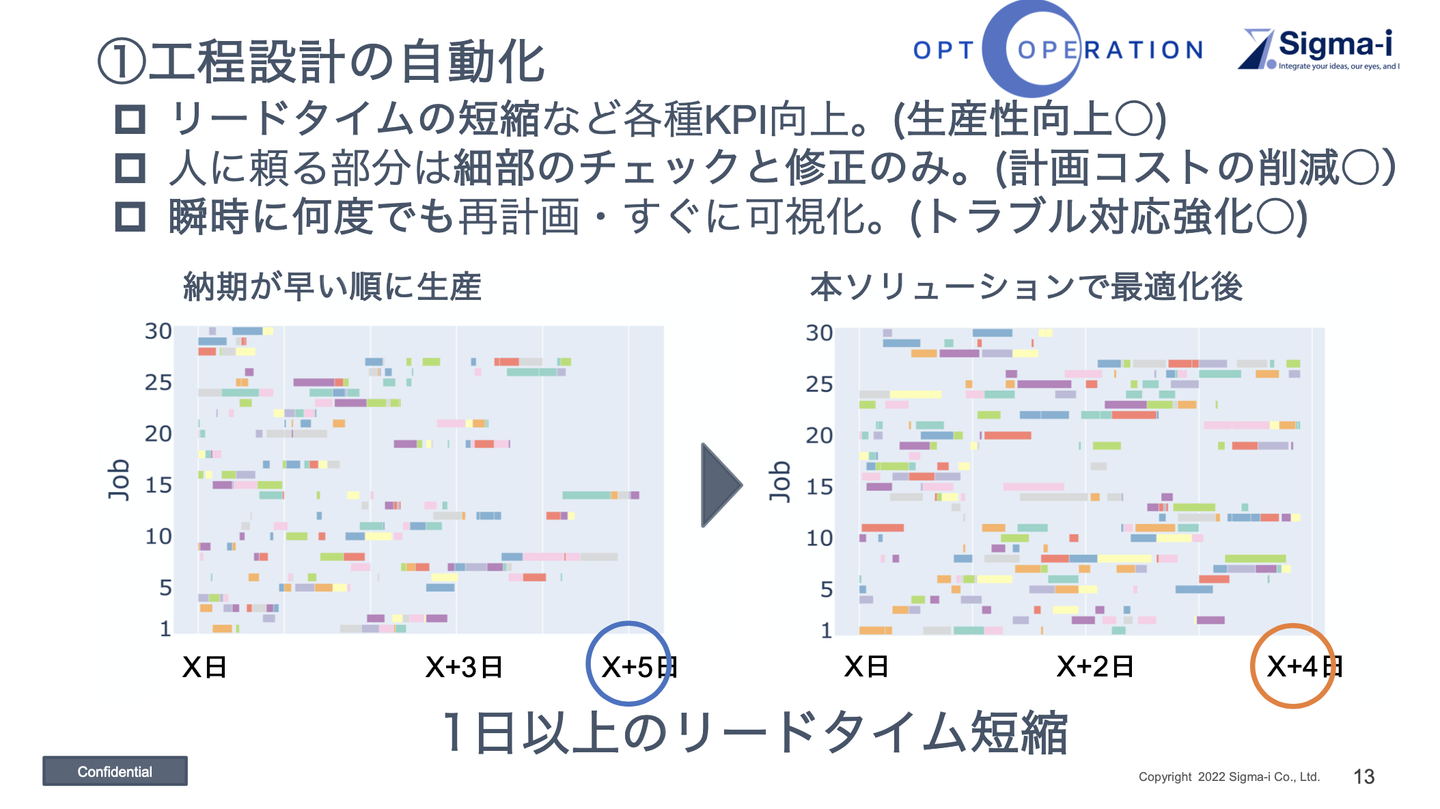

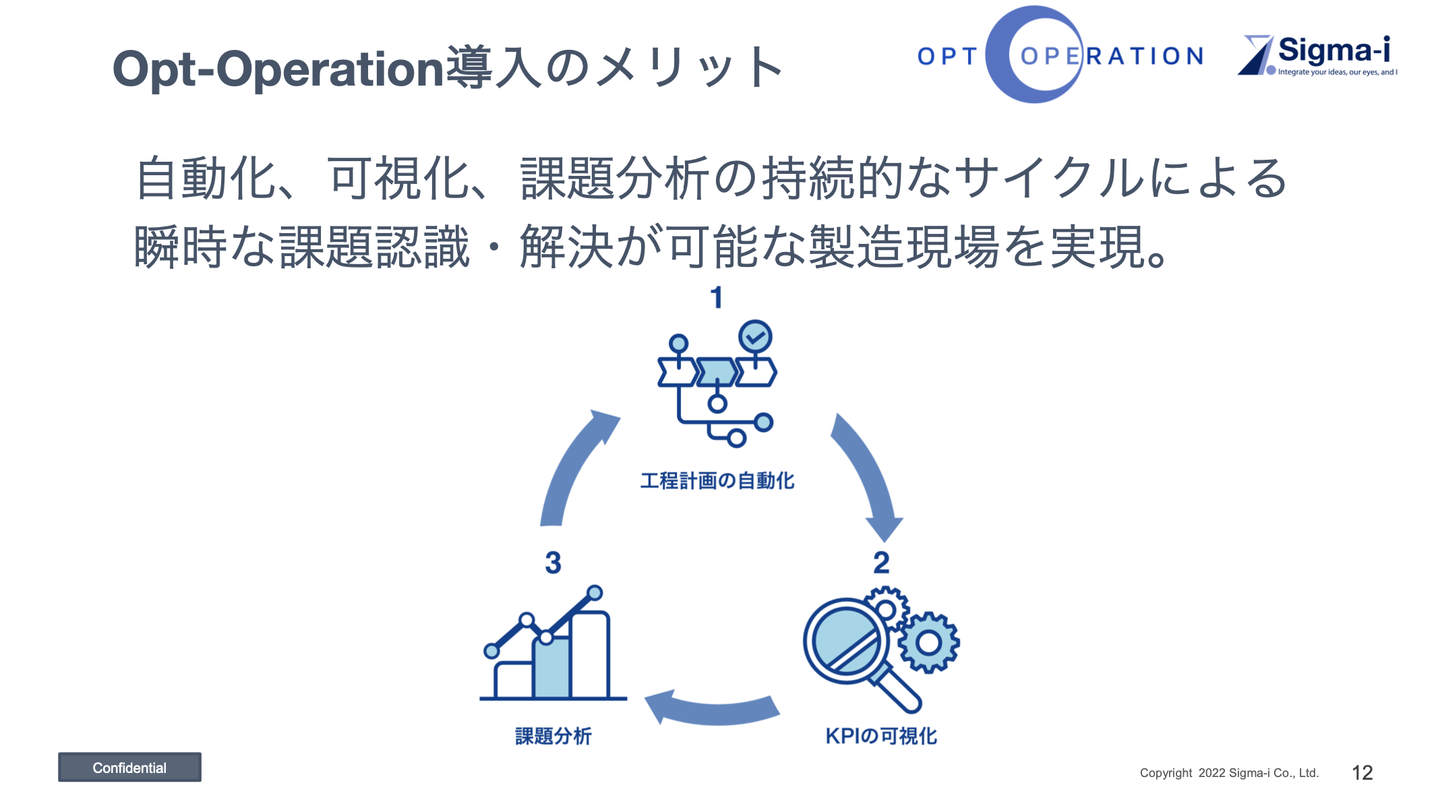

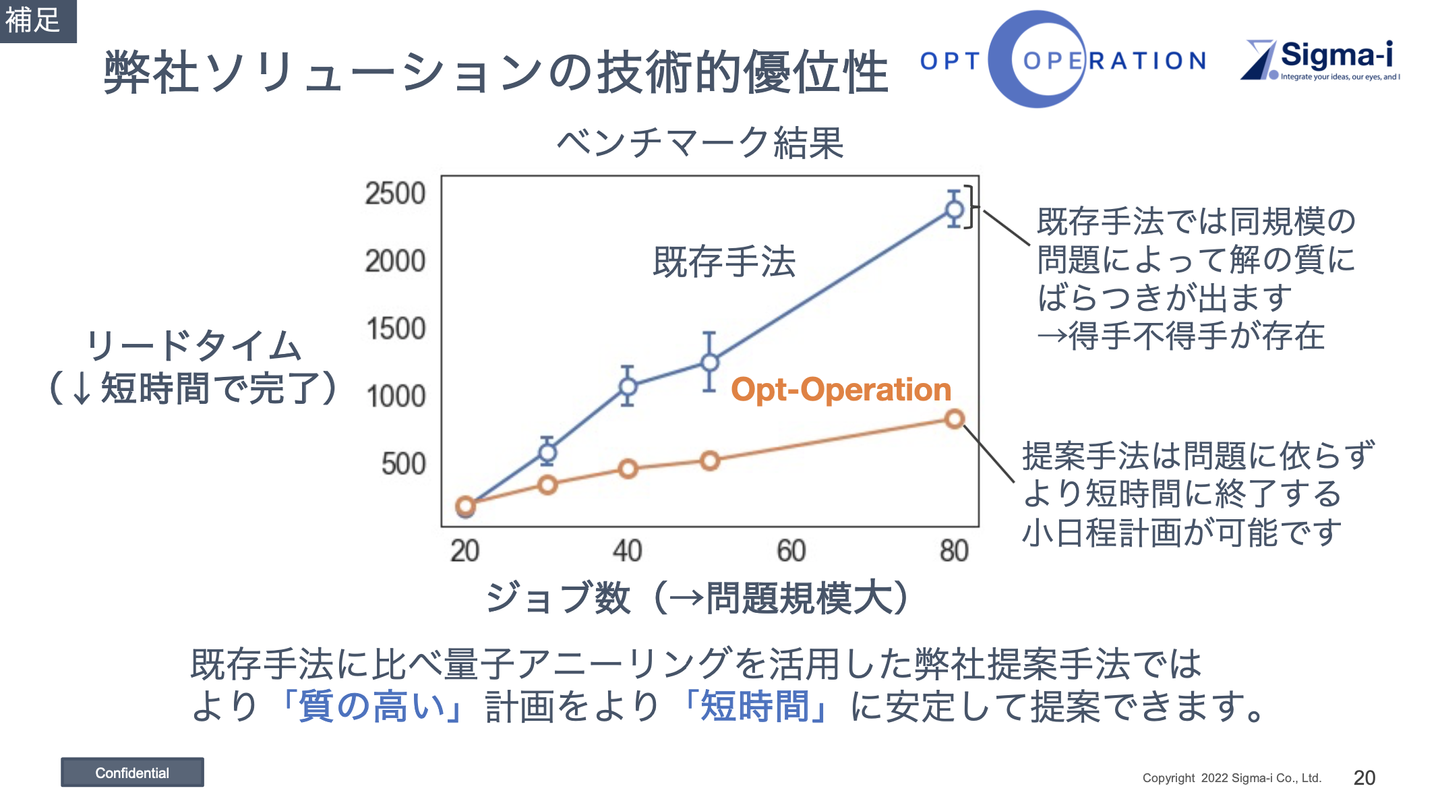

「工程計画の自動化」→「KPIの可視化」→「課題分析」のサイクルを回すソリューションです。蓄積されたデータを量子アニーリング技術で処理することによって、自動で工程計画を組むことができます。具体的にはこちらの図を見ていただければと思いますが、「Opt-Operation」を活用すれば、工程設計が自動化できるだけではありません。こちらの事例では、30個の製品をつくった場合に、1日以上のリードタイム短縮が可能になりました。ちなみに、この工程表は非常に短い時間で出すことができます。また、パラメーターを操作することで、リードタイム以外の指標を最適化することも可能です。これらの機能を提供することで、現場のニーズに合わせた自動化が実現できるのです。

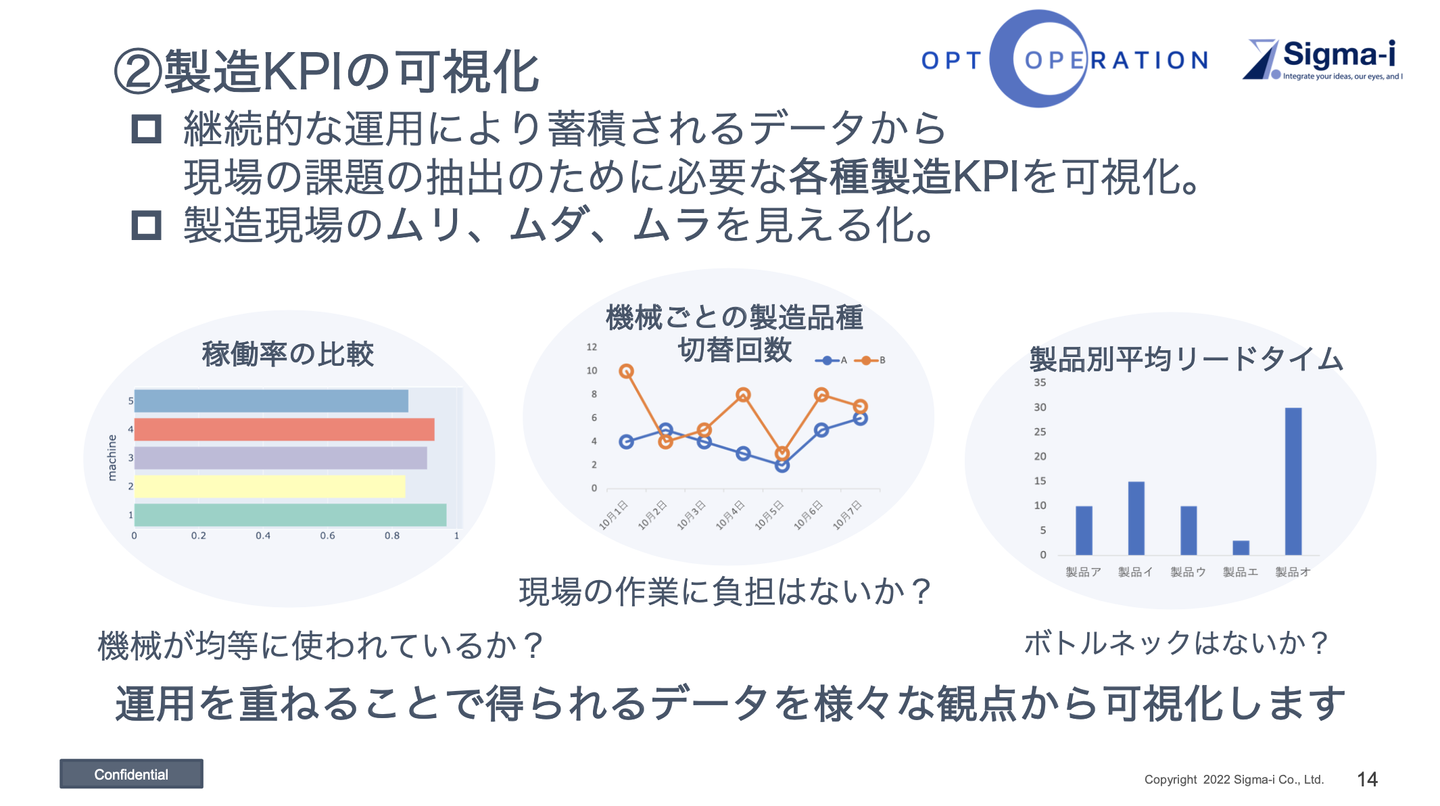

もう一つの提供している価値は、可視化です。継続的にこのサービスを運用することで、データが蓄積されていきます。その中で、現場の課題を抽出するために必要なKPIをすぐに可視化できるのです。「ムリ」「ムダ」「ムラ」の見える化、と言ってもいいと思います。製品ごとのリードタイムを可視化して、ボトルネックを抽出することも可能です。

そして、最後が課題分析です。可視化されたデータをもとに、新たな目標や課題を設定するのは人間の仕事になります。シグマアイのスペシャリストとお客様がタッグを組んで進めていきます。

大規模な現場も、短い時間で最適化できるのが強み

−量子アニーリング技術とシグマアイの技術的な優位性は、どこにあるのでしょうか?

製造業のバリューチェーンは、このように営業から販売までつながっていて、ユーザーに製品を届ける仕組みになっています。それぞれの工程を解決するのではなく、つながりで捉えて全体を解決するソリューションです。シグマアイの技術や頭脳を活かして、統合されたデータを活用して、現場の課題を正確に認識して解決していく。加えて、コロナ禍やウクライナ情勢など、環境の変化が激しい時代において、その変化にも対応できるバリューチェーンを実現したいと考えています。

−最後に、今後の展望を聞かせてください。

「Opt-Operation」が提供する工程計画の自動化・最適化は、最初のステップに過ぎません。製造現場の「知」と「データ」を活用して、新しい、賢い、スマートファクトリーをつくっていきたいですね。シグマアイでは、化学や物流領域などで、量子アニーリング技術を活用したプロジェクトが立ち上がっています。それぞれのノウハウをつなげることで、効率化や平準化を通じて、現場の人たちの働きやすさを改善してきたいと考えています。それが私たちの考えるDXです。

/assets/images/14766526/original/9a40c28c-6a3a-49f4-899a-b689ec7df8e3?1696570786)

/assets/images/14766526/original/9a40c28c-6a3a-49f4-899a-b689ec7df8e3?1696570786)